Vláknové kompozity

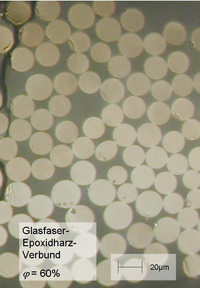

Vláknový kompozit (anglicky fibre-reinforced plastic (FRP) či fibre-reinforced polymer) je umělý materiál sestávající z vláknové výztuže (převážně orientované v jednom směru) a z plastického pojiva zvaného matrice.

Ke kompozitům patří jen materiály s podílem výztuže nad 5 %. Vláknové kompozity obsahují ve výztužích z velké části textilní materiály, nedají se však považovat za textilie, protože podíl výztuže dosahuje jen zcela výjimečně 80 %.[1]

Vlastnosti vláknových kompozitů[editovat | editovat zdroj]

Kompozit ve vlákenné formě má podstatně vyšší pevnost než pevná látka ze stejného materiálu. Čím tenčí vlákno, tím vyšší je jeho relativní pevnost.

Skutečná pevnost jednotlivých vláken v kompozitech je mnohem nižší než pevnost teoreticky vypočítaná, kompozit jako celek však snáší i zatížení, pod kterým by se jednotlivá vlákna trhala.

Výztuž je tvrdší, tužší a podstatně pevnější, nespojitá složka kompozitu. Vlákna zpevňují kompozitní materiál jen v tom směru, ve kterém jsou uložena.

Matrice je spojitá, poddajnější složka, s jejíž pomocí se vlákna impregnují a tak se stabilizuje jejich poloha, adhezí mezi vláknem a matricí se přenáší zatížení kompozitu a matrice chrání vlákna před vnějšími vlivy.

Výztuž[editovat | editovat zdroj]

Materiály na výztuž[editovat | editovat zdroj]

Nejpoužívanější jsou umělá textilní vlákna, na kterých se podílela v posledních letech (2009) s cca 80 % skleněná.

Významné je použití uhlíkových a polymerních materiálů (např. aramid, UHMW, vlákno PBO, PIPD).

Výztuže pro speciální účely se vyrábí např. z karbidu křemíku, křemenných, čedičových nebo borových vláken a z některých lýkových vláken.

Méně známé je použití kovových (piezoelektrických), proteinových vláken, whiskerů a nanovláken.

Pro výběr vhodného materiálu je vedle fyzikálních vlastností důležitá také jejich cena. V roce 2006 stál např. 1 kg skleněných vláken 2–3 €, aramidy 20–30 €, borová vlákna 350 € a nejdražší uhlíková 1000 €.[2]

Rozdělení kompozitů podle druhu výztuže[editovat | editovat zdroj]

Podle geometrie a orientace výztuže se vláknové kompozity obvykle dělí na jednovrstvé a vícevrstvé.

Jednovrstvé kompozity se pak tvoří

a) z kontinuálních vláken jako

- jednosměrné (unidirektionální rovingy, prepregy)

- dvou- až pětidimenzionální (tkaniny, rohože, splétané textilie)

b) z diskontinuálních vláken (cca 5–50 mm dlouhých) s náhodnou nebo preferovanou orientací (rouna, netkané textilie)

(Na nákresu vpravo jsou naznačeny různé způsoby uložení výztuží[3])

K vícevrstvým kompozitům patří

Matrice[editovat | editovat zdroj]

Materiály na matrice[editovat | editovat zdroj]

Polymerní matrice

Velká většina polymerních matric se vyrábí z duroplastů (např. nenasycená pryskyřice nebo epoxid), které se původně používaly výhradně.

Termoplasty zkapalňují většinou teprve při teplotách nad 200 °C. Matrice z termoplastů se obvykle zpevňují vlákny o délkách od 0,2 mm až po filamenty (kontinuální vlákna). Zatímco množství používaných duroplastů stagnuje, výroba termoplastů se v posledních cca 20 letech nepřetržitě zvyšuje. K termoplastům se často přidávají vlákenné vločky (sklo) nebo duté kuličky (sklo, plasty, kovy, keramika).

Elastomerové matrice se dají kvůli nízké tuhosti použít jen jako konstrukční díly na ohebné výrobky, např. hnací klínové nebo ozubené řemeny.

Mimo polymerních jsou známé také kovové, keramické, skleněné a uhlíkové matrice.[2]

Způsoby zpracování matric[editovat | editovat zdroj]

Volba technologie je závislá především na způsobu použití kompozitu, počtu požadovaných výrobků a geometrických měr vyráběných dílců.

K nejznámějším patří:

- Technologie pro předimpregnované polotovary (prepregy)

- Vytvrzování v autoklávu

- Lisování se vstřikem matrice

- Lisování ve formě

- Tažení kompozitních profilů (pultruze)

- Navíjení

- Technologie pro suché polotovary

- Ruční kladení

- Vstřikování pryskyřice

- Navíjení

V Evropě bylo v roce 2005 nejpoužívanější ruční laminování, lisování ve formě a vstřikování pryskyřice.

Ruční laminování může být rentabilní i při kusové výrobě, naproti tomu u lisování ve formě se vyplatí teprve série nad 50 000 kusů.[2]

Použití kompozitů[editovat | editovat zdroj]

Hodnota celosvětové produkce polymerních vláknových kompozitů (FRP) dosáhla v roce 2016 114,13 miliard USD s podíly cca 65 % na bázi skleněných vláken, 17 % z uhlíkových a 18 % ostatních (aramidů, čediče, karbidu křemíku).

Použití: cca 40 % automobilyx, 25 % stavební konstrukce, 15 % elektronika, 10 % letectví, astronautika[4]

x (Např. firma BMW vyrábí od roku 2015 automobily řady 7 s použitím kompozitů s uhlíkovými vlákny, celková váha vozidla se tam snižuje o 130 kg.[5])

Recyklace vláknových kompozitů[editovat | editovat zdroj]

Kompozity jsou směsové materiály, jejichž třídění a dělení na jednotlivé složky je velmi nákladné.

V odborné literatuře jsou popisovány 4 technicky proveditelné metody recyklace:

- spalování

- pyrolýza

- chemický rozklad

- mechanický rozklad

Z praktického, komerčního využití jsou (v roce 2015) známé jen různé procesy sestávající z třídění kompozit, mletí a (příp. termální) úpravy k použití recyklovaného materiálu. Metody spalování, pyrolýzy ani chemického rozkladu se dosud neprosadily z ekonomických důvodů.[6]

Z historického vývoje[editovat | editovat zdroj]

K důležitým datům patří např.:

- 1907 udělení patentu na bakelit (fenolová pryskyřice s výztuží z azbestových vláken)

- 1935 začátek průmyslové výroby skleněných vláken

- 1938 patent na epoxidové pryskyřice

- 1942 první lamináty s výztuží ze skleněných vláken

- 1953 produkce kompozitů pro vnější části automobilů

- 1967 první letadlo téměř kompletně z kompozitů s výztuží ze skleněných vláken

- 1991 rekonstrukce mostu v Luzernu s kompozity z uhlíkových vláken[7]

Odkazy[editovat | editovat zdroj]

Související články[editovat | editovat zdroj]

Kompozitní výztuž, Prepreg, Vláknový beton, Sylramic, Vlákno SCS, Setralit, Boronová vlákna

Reference[editovat | editovat zdroj]

- ↑ Kompozitní mateiály [online]. TU Liberec, 2008 [cit. 2019-02-13]. Dostupné online.

- ↑ a b c d Vlákna pro kompozity [online]. Volny, 2019 [cit. 2019-02-13]. Dostupné v archivu pořízeném z originálu.

- ↑ Wessel: The Handbook of Advanced Materials, John Wiley & Sons 2004, ISBN 9780471454755

- ↑ Fiber Reinforced Polymer [online]. Grand View Research, 2017 [cit. 2019-02-13]. Dostupné online. (anglicky)

- ↑ Hochgeschwindigkeitsflechten [online]. TU München, 2017-04-11 [cit. 2021-11-01]. Dostupné online. (německy)

- ↑ Recycling of fibre-reinforced plastics [online]. JEC, 1996-2019 [cit. 2019-02-13]. Dostupné online. (anglicky)

- ↑ Composites Overview [online]. The Dibner Institute, 2002-10-19 [cit. 2019-02-13]. Dostupné online. (anglicky)

Literatura[editovat | editovat zdroj]

- Gottfried W. Ehrenstein: Faserverbund-Kunststoffe : Werkstoffe - Verarbeitung - Eigenschaften, Hanser Verlag München Wien 2006, ISBN 3-446-22716-4